Dalam pembuatan produk karet, proses vulkanisasi adalah langkah penting yang mengubah karet mentah menjadi bahan yang tahan lama, elastis, dan heatresisten. Di antara berbagai metode vulkanisasi, mesin vulkanisasi karet vakum telah muncul sebagai teknologi yang sangat efisien dan tepat yang meningkatkan kualitas produk dan mengurangi cacat. Tapi apa sebenarnya mesin vulkanisir karet vakum, bagaimana cara kerjanya, dan mengapa itu menjadi penting dalam pembuatan karet modern? Artikel ini menyelam jauh ke dalam teknologi, keuntungan, prinsip kerja, aplikasi, dan tren masa depan mesin vulkanisir karet vakum.

Apa itu mesin vulkanisir karet vakum?

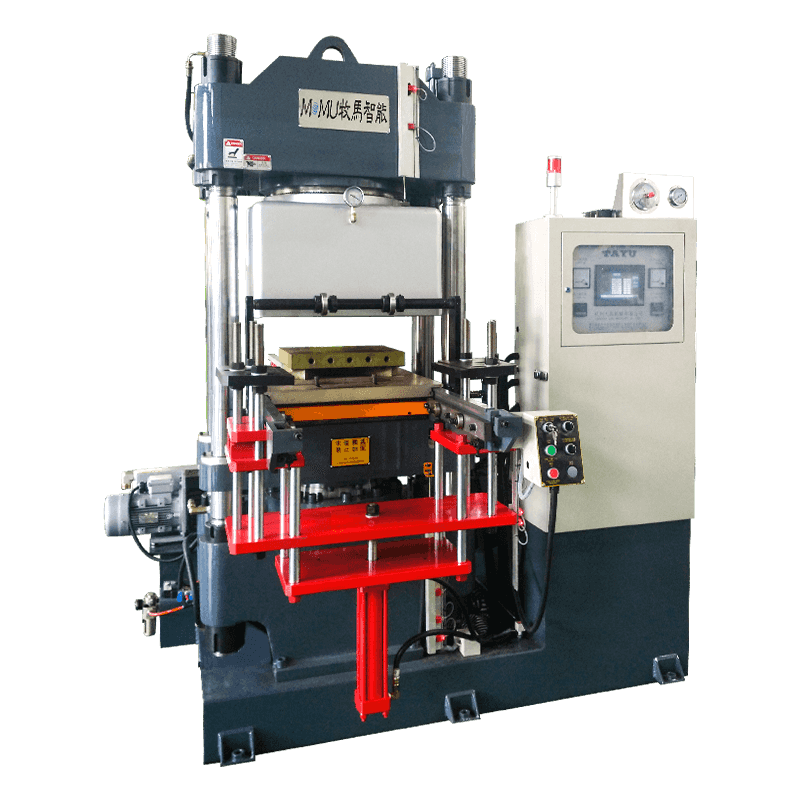

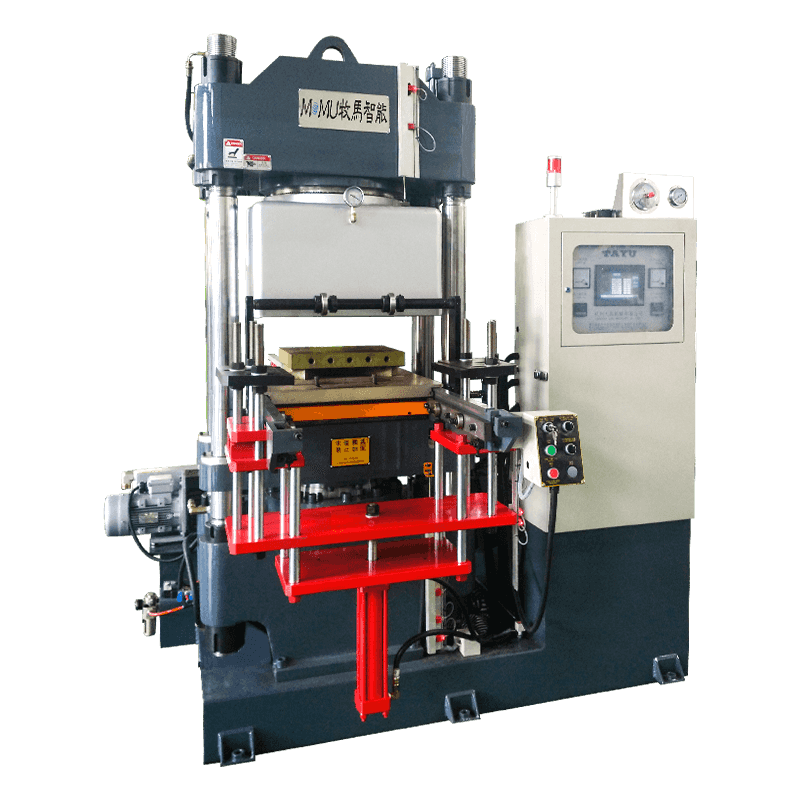

A mesin vulkanisir karet vakum adalah peralatan khusus yang dirancang untuk vulkanisir produk karet dalam kondisi vakum. Tidak seperti proses vulkanisasi tradisional yang dilakukan di bawah tekanan atmosfer, mesin ini menghilangkan udara dari ruang vulkanisasi, menciptakan lingkungan vakum yang mencegah gelembung udara, porositas, dan oksidasi dalam karet selama penyembuhan.

Dengan menggabungkan teknologi vakum dengan panas dan tekanan, mesin ini memastikan lebih banyak penyembuhan yang seragam, lapisan permukaan yang lebih baik, dan sifat mekanik yang ditingkatkan dari bagian -bagian karet.

Bagaimana cara kerja mesin vulkanisasi karet vakum?

Mesin vulkanisasi karet vakum biasanya terdiri dari:

Ruang Vakum: Ruang kedap udara tempat produk dan cetakan karet ditempatkan.

Sistem pompa vakum: Menghapus udara dan gas untuk membuat ruang hampa di dalam ruang.

Sistem Pemanasan: Biasanya pelat pemanas listrik atau pemanasan uap untuk memasok panas yang terkontrol.

Mekanisme Tekanan: Menerapkan tekanan seragam untuk memastikan cetakan dan penyembuhan yang tepat.

Sistem Kontrol: Kontrol otomatis untuk suhu, tekanan, level vakum, dan waktu curing.

Prosesnya mencakup beberapa tahap:

1. Pemuatan: Karet mentah dan bagian cetakan ditempatkan di dalam ruang vakum.

2. WHIMUMING: Udara di dalam ruang dievakuasi untuk menciptakan lingkungan vakum.

3. Pemanasan & Tekanan: Panas dan tekanan diterapkan secara bersamaan untuk menyembuhkan karet. Kekosongan memastikan bahwa tidak ada kantong udara atau rongga yang terbentuk.

4. Pendinginan: Setelah vulkanisasi, sistem mendingin sebelum melepaskan tekanan dan kekosongan.

5. Bongkar: Produk karet vulkanisir sudah dihapus.

Keuntungan menggunakan mesin vulkanisir karet vakum

1. Kualitas produk yang lebih baik

Vulkanisasi vakum menghilangkan udara yang terperangkap, yang mengurangi cacat permukaan seperti gelembung, lubang tebing, dan lepuh. Produk karet yang dihasilkan memiliki permukaan yang lebih halus, kepadatan seragam, dan sifat mekanik yang lebih baik termasuk kekuatan tarik, elastisitas, dan ketahanan abrasi.

2. Akurasi dimensi yang ditingkatkan

Lingkungan vakum meminimalkan deformasi cetakan yang disebabkan oleh tekanan udara yang terperangkap, yang mengarah ke stabilitas dan presisi dimensi yang lebih baik. Ini sangat penting untuk bagian karet yang kompleks atau berhamburan tipis.

3. Waktu curing yang lebih pendek

Mesin vulkanisasi vakum dapat mempercepat proses curing dengan meningkatkan perpindahan panas dan menghilangkan penghalang gas di dalam senyawa karet, yang meningkatkan efisiensi produksi.

4. Limbah material yang dikurangi

Dengan mencegah gelembung dan rongga, lebih sedikit bagian yang rusak diproduksi, mengurangi laju memo dan menghemat biaya material.

5. Efisiensi Energi

Mesin vulkanisasi vakum modern dirancang dengan sistem pemanas yang efisien dan pompa vakum, yang mengarah pada konsumsi energi yang lebih rendah dibandingkan dengan beberapa metode vulkanisir tradisional.

6. Fleksibilitas

Mesin -mesin ini dapat melakukan vulkanisir berbagai produk karet, termasuk karet silikon, karet alam, neoprene, dan elastomer lainnya, membuatnya cocok untuk industri yang beragam.

Aplikasi mesin vulkanisir karet vakum

Mesin vulkanisir karet vakum banyak digunakan di seluruh industri yang membutuhkan produk karet berkualitas tinggi, termasuk:

Industri Otomotif: Untuk pembuatan ban, segel, gasket, isolator getaran, dan dudukan mesin.

Industri medis: Memproduksi produk karet silikon medis seperti tabung, segel, dan sarung tangan.

Elektronik: Untuk memproduksi komponen karet isolasi dan penutup pelindung.

Aerospace: Manufaktur bagian karet khusus yang harus menahan kondisi ekstrem.

Barang Konsumen: Produksi suku cadang karet yang fleksibel, sol alas kaki, dan peralatan olahraga.

Mesin industri: segel, gasket, dan lapisan karet untuk pompa dan katup.

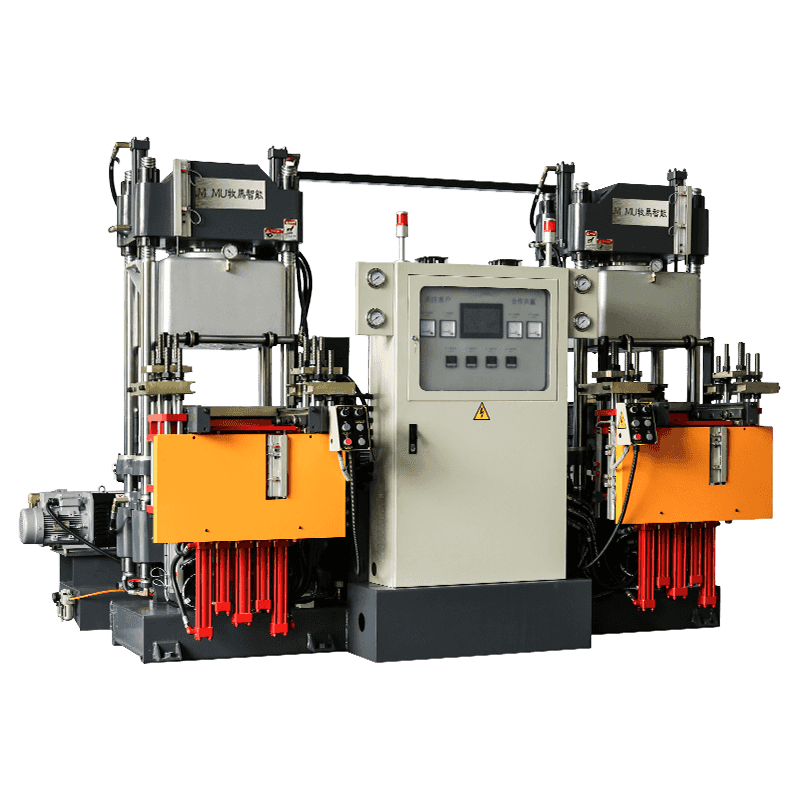

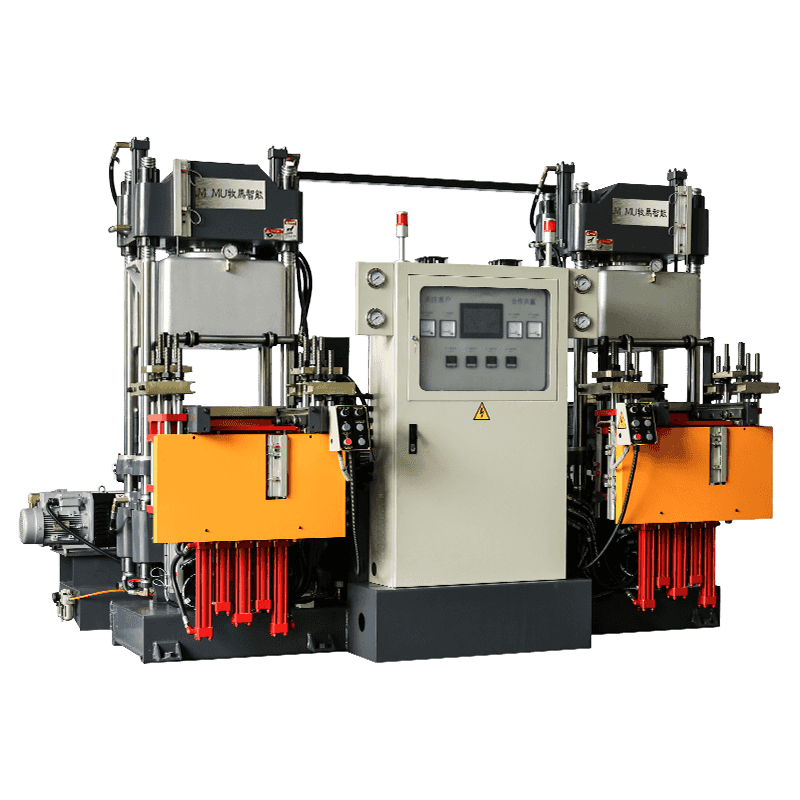

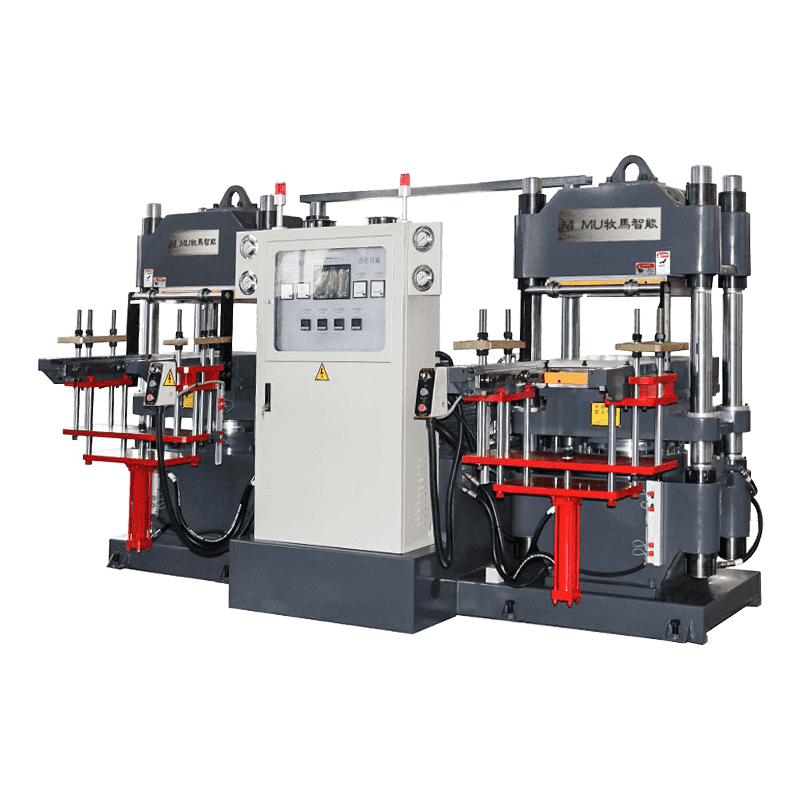

Jenis Mesin Vulkanising Karet Vakum

Ada beberapa jenis berdasarkan mode struktur dan operasi:

Mesin vulkanisir vakum vakum otomatis: Sistem terintegrasi dengan kontrol yang dapat diprogram, cocok untuk produksi industri besar.

Mesin manual atau semi -otomatis: Cocok untuk produksi batch yang lebih kecil atau pengembangan prototipe.

Jenis Batch: Proses produk karet dalam batch, sering digunakan untuk bagian yang lebih tebal atau lebih besar.

Jenis kontinu: Cocok untuk bagian yang lebih kecil yang membutuhkan volume tinggi dan pemrosesan kontinu.

Spesifikasi teknis utama yang perlu dipertimbangkan

Saat memilih mesin vulkanisasi karet vakum, produsen harus mengevaluasi:

Ukuran Kamar: Harus mengakomodasi ukuran produk dan dimensi cetakan.

Level Vakum: Tingkat vakum yang lebih tinggi menyebabkan penghapusan udara yang lebih baik.

Metode Pemanasan: Pemanasan listrik adalah umum, tetapi pemanasan uap atau oli dapat digunakan.

Rentang Tekanan: Harus cocok dengan persyaratan produk untuk penyembuhan yang optimal.

Sistem Kontrol: Kontrol yang ramah pengguna dan dapat diprogram meningkatkan pengulangan proses.

Fitur Keselamatan: Tekanan berlebih dan perlindungan berlebihan untuk keselamatan operator.

Kiat pemeliharaan dan operasional

Untuk memastikan kinerja yang optimal dan umur mesin yang panjang:

Periksa pompa vakum secara teratur dan pertahankan segel untuk mencegah kebocoran.

Kalibrasi suhu dan sensor tekanan secara berkala.

Bersihkan ruang vakum dan cetakan setelah setiap siklus untuk mencegah kontaminasi.

Operator melatih protokol teknologi vakum dan keselamatan.

Gunakan cetakan dan bahan yang kompatibel yang direkomendasikan untuk vulkanisasi vakum.

Tantangan dan pertimbangan

Investasi awal: Mesin vulkanisir karet vakum bisa lebih mahal daripada vulkanizer tradisional.

Kompleksitas: Operator memerlukan pelatihan untuk mengelola sistem vakum dan memecahkan masalah.

Pemeliharaan: Pompa vakum dan komponen penyegelan memerlukan pemeliharaan rutin.

Kompatibilitas Bahan: Tidak semua senyawa karet dioptimalkan untuk vulkanisasi vakum dan mungkin memerlukan penyesuaian formulasi.

Tren masa depan dalam teknologi vulkanisir karet vakum

Integrasi Otomasi dan Industri 4.0: Sensor Lanjutan, Konektivitas IoT, dan Kontrol Aidriven akan meningkatkan pemantauan dan optimasi proses.

Konservasi Energi: Pengembangan pompa vakum yang lebih hemat energi dan metode pemanasan.

Manufaktur Berkelanjutan: Fokus pada pengurangan emisi dan menggunakan senyawa karet yang ramah lingkungan.

Miniaturisasi: Mesin yang mampu memproses komponen mikrosisasi untuk aplikasi medis dan elektronik.

Hibrida Vulkanisasi: Menggabungkan vulkanisasi vakum dengan teknik curing lainnya untuk meningkatkan kinerja.

Kesimpulan

Mesin vulkanisasi karet vakum memainkan peran penting dalam memproduksi produk karet berkualitas tinggi dengan sifat mekanik yang unggul dan permukaan akhir. Kemampuannya untuk menciptakan lingkungan vakum yang terkontrol selama menyembuhkan menghilangkan cacat umum, memperpendek siklus produksi, dan meningkatkan efisiensi keseluruhan.

Untuk produsen yang bertujuan untuk meningkatkan keandalan produk dan mengurangi limbah, berinvestasi dalam teknologi vulkanisir karet vakum adalah pilihan yang bijak. Karena industri menuntut lebih presisi dan keberlanjutan, mesin vulkanisir vakum akan terus berkembang, mengintegrasikan fitur otomatisasi dan energi untuk memenuhi tantangan di masa depan.