Pencetakan kompresi adalah salah satu proses manufaktur tertua dan paling andal yang digunakan untuk membentuk plastik termoset, karet, komposit, dan bahan canggih. Dalam proses ini, sejumlah bahan yang sudah diukur-sering dalam bentuk pelet, lembaran, atau bubuk-ditempatkan ke dalam rongga cetakan yang dipanaskan. Cetakan kemudian ditutup dengan pers, menerapkan panas dan tekanan untuk menyembuhkan dan memperkuat bahan menjadi bentuk yang diinginkan. Sementara prinsip dasar tetap konsisten, mesin yang digunakan dalam cetakan kompresi bervariasi secara signifikan berdasarkan desain, tingkat otomasi, dan aplikasi. Tapi apa saja berbagai jenis mesin cetakan kompresi yang tersedia saat ini? Bagaimana mereka berbeda dalam struktur, fungsi, dan kesesuaian untuk berbagai industri? Artikel ini mengeksplorasi kategori utama mesin cetakan kompresi, mekanisme operasionalnya, keunggulan, keterbatasan, dan aplikasi khas.

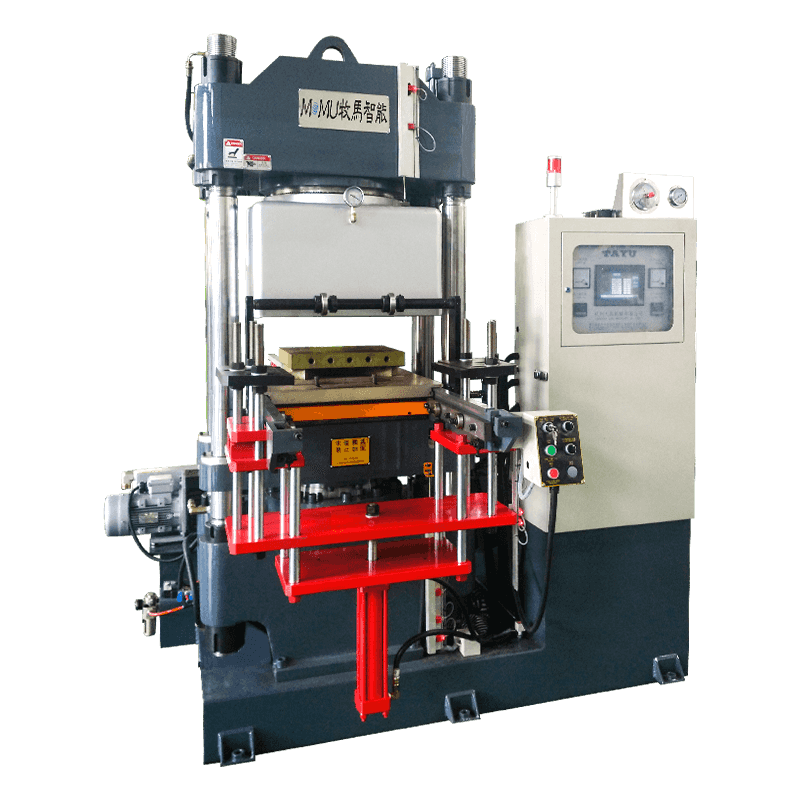

1. Mesin cetakan kompresi hidrolik

Hidrolik mesin cetakan kompresi adalah jenis yang paling banyak digunakan dalam pengaturan industri. Mereka menggunakan cairan hidrolik untuk menghasilkan tekanan tinggi yang diperlukan untuk menutup cetakan dan mempertahankan gaya yang konsisten selama proses curing.

Mesin -mesin ini dikenal dengan kapasitas tonase yang tinggi - beralih dari 50 hingga lebih dari 2.000 ton - membuatnya ideal untuk bagian besar atau kompleks seperti panel otomotif, isolator listrik, dan komponen alat. Sistem hidrolik memungkinkan kontrol yang tepat atas tekanan dan kecepatan, memastikan aliran material yang seragam dan flash minimal (kelebihan kebocoran bahan).

Keuntungan:

Tekanan tinggi dan konsisten

Sangat baik untuk produksi skala besar

Kelancaran operasi dan efisiensi energi

Keterbatasan:

Biaya awal yang lebih tinggi

Membutuhkan pemeliharaan sistem hidrolik secara rutin

Potensi kebocoran cairan

Aplikasi Umum: Suku Cadang Otomotif, Rumah Listrik, Komponen Aerospace.

2. Mesin cetakan kompresi mekanik (roda gila)

Mesin cetakan kompresi mekanis, juga dikenal sebagai penekan roda gila, menggunakan roda gila yang digerakkan motor dan mekanisme kopling untuk memberikan kekuatan ke cetakan. Ketika kopling terlibat, energi kinetik yang disimpan dalam roda gila ditransfer ke RAM, yang menutup cetakan.

Mesin-mesin ini biasanya lebih cepat dari model hidrolik dan sangat cocok untuk produksi berkecepatan tinggi dari bagian kecil hingga menengah. Namun, tekanan yang diterapkan kurang konsisten dan berkurang karena roda gila melambat selama stroke.

Keuntungan:

Kecepatan produksi tinggi

Biaya operasi yang lebih rendah

Desain kompak

Keterbatasan:

Tonase terbatas dan kontrol tekanan

Tidak cocok untuk bagian besar atau tebal

Kurang hemat energi dalam siklus panjang

Aplikasi Umum: Gasket karet kecil, barang konsumen, konektor listrik.

3. Mesin cetakan kompresi pneumatik

Mesin pneumatik menggunakan udara terkompresi untuk mendorong penutupan cetakan. Mereka umumnya digunakan untuk aplikasi tonagen rendah dan populer di pengaturan laboratorium atau untuk membuat prototipe karena kesederhanaan dan kemudahan penggunaannya.

Meskipun mereka tidak dapat mencocokkan kekuatan sistem hidrolik atau mekanis, penekan pneumatik bersih, tenang, dan ideal untuk operasi halus di mana ketepatan dan tekanan lembut diperlukan.

Keuntungan:

Operasi Bersih dan Bebas Minyak

Mudah dioperasikan dan dipelihara

Cocok untuk pekerjaan skala kecil atau R&D

Keterbatasan:

Output tekanan terbatas

Tidak cocok untuk bahan besar atau berkekuatan tinggi

Kurang efektif untuk curing termoset yang membutuhkan kekuatan tinggi

Aplikasi Umum: Prototipe, segel karet kecil, laboratorium pendidikan.

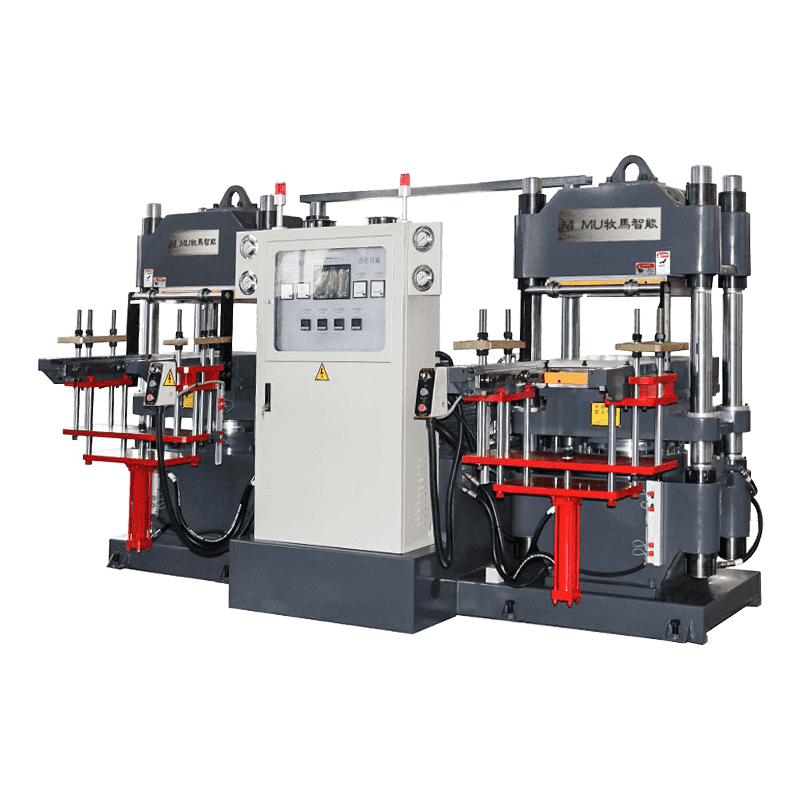

4. Mesin cetakan kompresi vertikal

Mesin cetakan kompresi vertikal menampilkan mekanisme penekan top-down di mana pelat atas bergerak secara vertikal untuk memberikan tekanan. Orientasi ini memungkinkan pemuatan dan pembongkaran sisipan, preform, atau komponen tertanam yang lebih mudah.

Mesin -mesin ini sangat berguna dalam operasi overmolding, di mana bahan sekunder dibentuk di sekitar bagian yang ada (mis., Karet di atas logam). Desain vertikal juga memfasilitasi otomatisasi dan integrasi dengan sistem robot.

Keuntungan:

Ideal untuk memasukkan cetakan

Jejak kaki yang efisien ruang

Integrasi otomatisasi yang lebih mudah

Keterbatasan:

Kapasitas ukuran terbatas

Mungkin memerlukan perkakas khusus

Aplikasi Umum: Konektor listrik dengan sisipan logam, perangkat medis, rumah sensor.

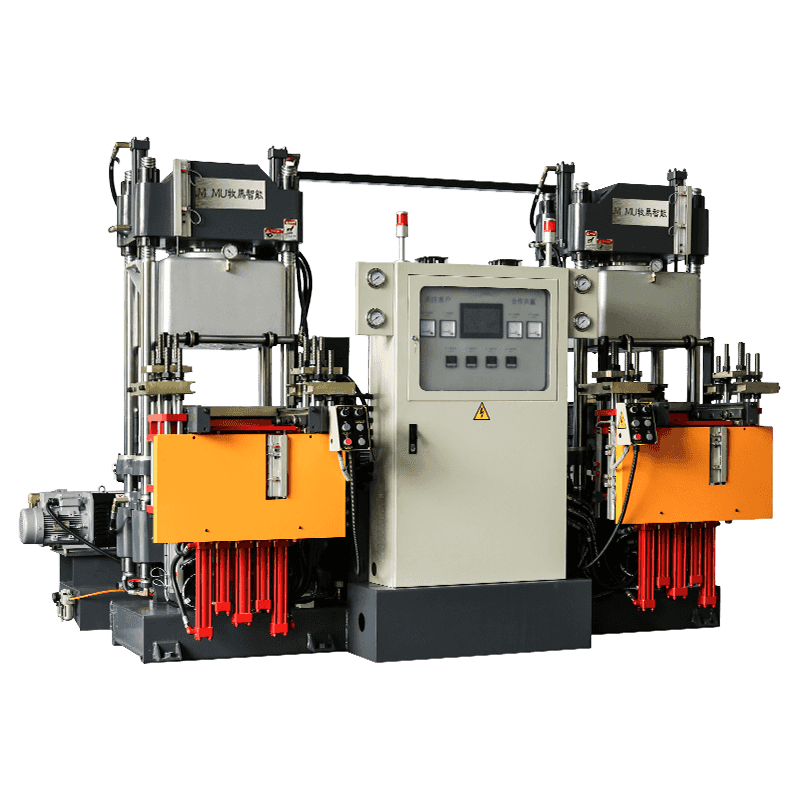

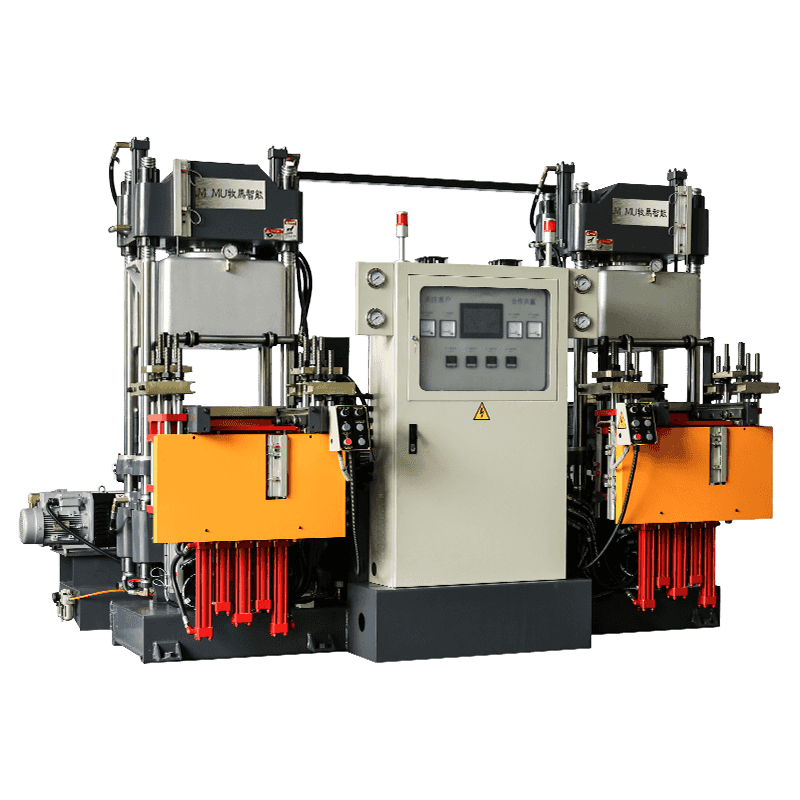

5. Mesin cetakan kompresi plat-plate

Jenis ini menggunakan sistem cetakan pelat yang cocok, di mana kedua bagian cetakan atas dan bawah dipasang pada satu pelat. Pelat dibalik untuk beralih antara posisi pemuatan dan cetakan, merampingkan proses dan mengurangi waktu siklus.

Sistem pelat pertandingan sering diotomatisasi dan digunakan dalam lingkungan produksi volume tinggi di mana konsistensi dan kecepatan sangat penting.

Keuntungan:

Waktu siklus cepat

Pengulangan tinggi

Mengurangi biaya tenaga kerja

Keterbatasan:

Biaya perkakas awal yang tinggi

Lebih sedikit fleksibilitas untuk perubahan desain

Aplikasi Umum: Bagian karet volume tinggi, gasket, cincin-O.

6. Mesin cetakan kompresi transfer

Hibrida antara kompresi dan cetakan injeksi, mesin kompresi transfer pertama -tama mengompres bahan dalam ruang (pot) sebelum memaksanya ke dalam rongga cetakan melalui pelari kecil. Metode ini memastikan distribusi material yang lebih seragam dan sangat baik untuk bagian yang rumit atau berdinding tipis.

Ini menggabungkan bahan rendah limbah cetakan kompresi dengan presisi cetakan injeksi.

Keuntungan:

Kontrol aliran yang lebih baik

Berkurangnya kilat

Cocok untuk geometri kompleks

Keterbatasan:

Peralatan dan biaya pemeliharaan yang lebih tinggi

Desain cetakan yang lebih kompleks

Aplikasi Umum: Komponen karet presisi, segel medis, isolator elektronik.

Perbandingan jenis mesin cetakan kompresi

Tabel berikut merangkum fitur dan perbedaan utama di antara jenis utama mesin cetakan kompresi:

| Jenis mesin | Sumber Tekanan | Rentang tonase | Kecepatan | Level Otomasi | Terbaik untuk | Batasan |

| Hidrolik | Cairan hidrolik | 50 - 2.000 ton | Sedang | Tinggi | Bagian termoset yang besar dan kompleks | Biaya tinggi, intensif pemeliharaan |

| Mekanik (roda gila) | Flywheel & clutch | 10 - 500 ton | Tinggi | Sedang | Produksi bagian kecil berkecepatan tinggi | Kontrol tekanan terbatas |

| Pneumatik | Udara terkompresi | < 50 tons | Menengah rendah | Rendah | Penggunaan laboratorium, prototipe, bagian kecil | Kekuatan rendah, bukan untuk penggunaan tugas berat |

| Vertikal | Hidrolik atau pneumatik | 10 - 300 ton | Sedang | Tinggi | Masukkan cetakan, overmolding | Ukuran terbatas, aplikasi khusus |

| Piring pertandingan | Hidrolik | 50 - 1.000 ton | Tinggi | Tinggi | Produksi volume tinggi, bagian yang konsisten | Perkakas yang mahal, tidak fleksibel |

| Transfer kompresi | Hidrolik | 30 - 800 ton | Sedang | Menengah-tinggi | Bagian yang kompleks, berdinding tipis, atau terperinci | Desain kompleks, biaya lebih tinggi |

Kesimpulan

Pencetakan kompresi tetap merupakan proses pembuatan yang vital di seluruh industri seperti otomotif, kedirgantaraan, elektronik, dan perawatan kesehatan. Pilihan jenis mesin tergantung pada beberapa faktor, termasuk ukuran bagian, volume produksi, sifat material, dan presisi yang diperlukan. Mesin hidrolik mendominasi aplikasi industri skala besar, sementara sistem mekanik dan pneumatik melayani niche atau kebutuhan batch kecil. Mesin vertikal dan pelat pertandingan meningkatkan efisiensi dalam operasi khusus, dan kompresi transfer menjembatani kesenjangan antara kompresi tradisional dan metode injeksi.

Jadi, apa mesin yang tepat untuk aplikasi Anda? Memahami kekuatan dan keterbatasan masing -masing jenis memungkinkan produsen untuk mengoptimalkan proses produksinya, mengurangi limbah, dan meningkatkan kualitas produk. Karena otomatisasi dan manufaktur pintar terus berkembang, mesin cetakan kompresi juga menjadi lebih cerdas, hemat energi, dan terintegrasi-memastikan teknologi yang telah diuji waktu ini tetap relevan dalam lanskap industri modern.