Insulator adalah komponen penting dalam sistem listrik, memastikan keamanan, stabilitas, dan operasi yang andal. Insulator manufaktur membutuhkan presisi, konsistensi, dan efisiensi, yang membuat pilihan mesin cetakan injeksi isolator penting untuk fasilitas produksi apa pun. Memilih mesin yang tepat mempengaruhi kapasitas produksi, kualitas produk, biaya operasional, dan efisiensi jangka panjang.

Panduan ini mengeksplorasi faktor -faktor utama, jenis mesin, pertimbangan teknologi, dan tips praktis untuk memilih mesin cetakan injeksi isolator yang tepat untuk kebutuhan produksi Anda.

Memahami mesin cetakan injeksi isolator

Mesin cetakan injeksi isolator dirancang untuk menghasilkan isolator listrik berkualitas tinggi dengan menyuntikkan bahan cair, biasanya keramik, resin epoksi, atau polimer komposit, ke dalam cetakan presisi. Mesin harus mempertahankan kontrol suhu yang ketat, konsistensi tekanan, dan waktu injeksi yang tepat untuk memastikan bahwa isolator akhir tidak memiliki cacat, seperti gelembung udara, retakan, atau titik lemah.

Komponen kunci dari mesin cetakan injeksi isolator meliputi:

Unit injeksi: memanaskan dan menyuntikkan bahan baku ke dalam cetakan.

Unit penjepit: Memegang cetakan dengan kuat dan memastikan tekanan yang benar selama injeksi.

Sistem Kontrol: Mengatur suhu, kecepatan injeksi, tekanan, dan waktu siklus.

Cetakan: Rongga rekayasa presisi yang menentukan bentuk dan fitur isolator.

Kualitas produk akhir tidak hanya tergantung pada mesin tetapi juga pada kualitas cetakan, pemilihan material, dan parameter proses.

Faktor yang perlu dipertimbangkan saat memilih mesin cetakan injeksi isolator

Memilih mesin cetakan injeksi yang tepat membutuhkan pertimbangan yang cermat dari beberapa faktor, termasuk volume produksi, kompatibilitas material, jenis mesin, dan fitur teknologi.

1. Volume produksi dan waktu siklus

Pertimbangan pertama adalah berapa banyak isolator yang perlu Anda hasilkan. Mesin sangat bervariasi dalam gaya penjepit, kecepatan injeksi, dan efisiensi siklus, yang secara langsung mempengaruhi output produksi.

Produksi volume rendah: Mesin yang lebih kecil dengan kapasitas injeksi sedang mungkin cukup untuk prototipe atau berjalan terbatas.

Produksi volume tinggi: Mesin besar dengan gaya penjepit yang lebih tinggi dan siklus injeksi yang lebih cepat sangat ideal untuk produksi massal.

Memahami tujuan produksi Anda memastikan bahwa Anda menghindari membayar lebih untuk mesin yang terlalu kuat atau berkinerja buruk dengan mesin yang terlalu kecil.

2. Kompatibilitas material

Insulator dapat dibuat dari keramik, polimer gabungan, resin termoset, atau bahan epoksi, masing -masing dengan persyaratan pemrosesan yang unik.

Insulator Keramik: Membutuhkan mesin dengan tekanan injeksi tinggi dan kontrol suhu yang tepat karena viskositas tinggi bubur keramik.

Insulator polimer atau epoksi: Mesin harus menangani bahan termoseting, menjaga panas dan tekanan yang konsisten untuk menyembuhkan.

Bahan Komposit: Mesin harus memastikan pencampuran yang tepat dan injeksi homogen untuk mencegah cacat.

Memilih mesin yang kompatibel dengan bahan yang Anda pilih sangat penting untuk menjaga kualitas produk dan mengurangi limbah.

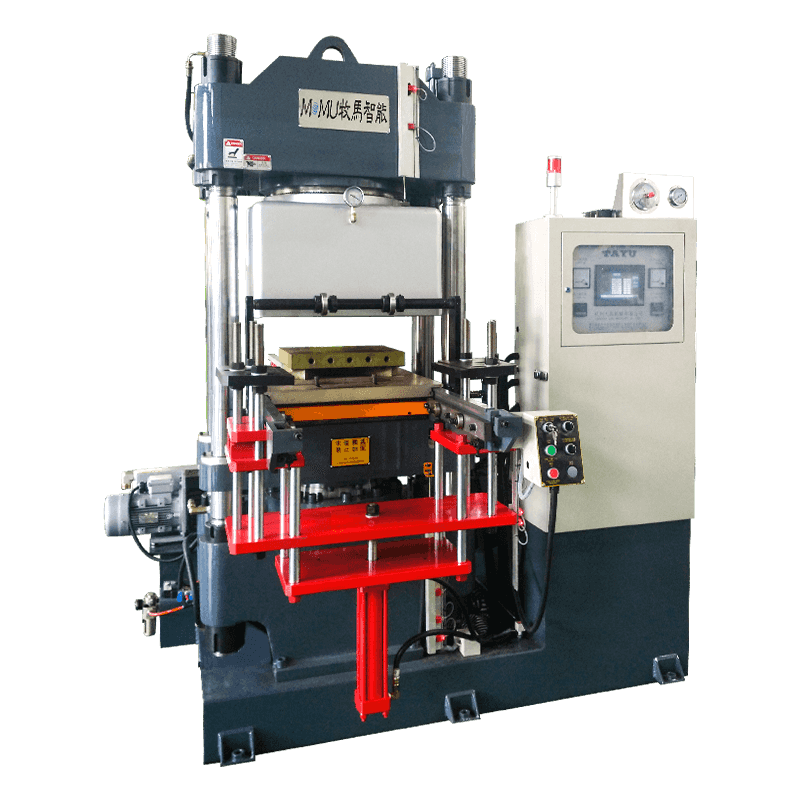

![]()

3. Kekuatan penjepit dan kapasitas injeksi

Gaya penjepit menentukan kemampuan mesin untuk menjaga cetakan tertutup selama injeksi, mencegah pembentukan flash dan deformasi cetakan. Mesin berkisar dari beberapa ton hingga ratusan ton kekuatan penjepit.

Kapasitas injeksi mengacu pada volume material yang dapat disuntikkan mesin per siklus. Mesin dengan kapasitas yang lebih tinggi cocok untuk isolator yang lebih besar atau tingkat produksi yang lebih cepat, sementara mesin yang lebih kecil cocok untuk isolator kompak atau produksi volume rendah.

Memilih gaya penjepit yang benar dan kapasitas injeksi memastikan akurasi dimensi, kualitas permukaan, dan integritas struktural.

4. Ketepatan dan toleransi

Insulator listrik membutuhkan toleransi dimensi yang ketat dan lapisan permukaan yang halus untuk memastikan isolasi yang tepat dan kinerja mekanik. Fitur Mesin Molding Injeksi Lanjutan:

Sistem injeksi yang dikendalikan servo: menawarkan kontrol kecepatan dan tekanan injeksi yang tepat.

Kontrol suhu multi-zona: Mempertahankan aliran material yang seragam dan mencegah hot spot.

Sistem pemantauan waktu-nyata: Mendeteksi anomali dan menyesuaikan parameter secara otomatis.

Mesin dengan presisi yang lebih tinggi mengurangi cacat, meminimalkan memo, dan meningkatkan efisiensi produksi secara keseluruhan.

5. Fitur Otomatisasi dan Teknologi

Mesin cetakan injeksi insulator modern sering menggabungkan fitur otomatisasi yang meningkatkan efisiensi dan mengurangi biaya tenaga kerja. Fitur -fitur ini termasuk:

Lengan robot untuk penanganan cetakan: Otomatiskan pelepasan dan penempatan isolator.

Sistem Pengumpanan Bahan Otomatis: Pastikan pasokan material yang konsisten dan mengurangi kesalahan manual.

Pemantauan Data dan Perangkat Lunak Kontrol Proses: Mengumpulkan data produksi, memantau kinerja mesin, dan memungkinkan pemeliharaan prediktif.

Memilih mesin dengan fitur otomatisasi yang sesuai tergantung pada skala produksi Anda, ketersediaan tenaga kerja, dan persyaratan kualitas.

6. Efisiensi Energi

Mesin cetakan injeksi mengkonsumsi energi yang signifikan selama proses pemanasan, injeksi, dan penjepit. Mesin dengan drive servo-listrik, pemanas hemat energi, dan waktu siklus yang dioptimalkan dapat mengurangi konsumsi energi secara signifikan.

Berinvestasi dalam mesin hemat energi tidak hanya menurunkan biaya operasi tetapi juga mendukung tujuan keberlanjutan, yang dapat semakin penting untuk kepatuhan peraturan dan tanggung jawab perusahaan.

7. Kompatibilitas dan ukuran cetakan

Ukuran dan jenis cetakan secara langsung memengaruhi pemilihan mesin. Mempertimbangkan:

Dimensi cetakan maksimum: Pastikan mesin dapat mengakomodasi ukuran cetakan.

Bahan dan kompleksitas cetakan: Cetakan kompleks membutuhkan mesin dengan kemampuan injeksi dan penjepit yang tepat.

Cetakan multi-rongga: Untuk produksi volume tinggi, mesin yang mendukung cetakan multi-rongga meningkatkan output.

Memilih mesin yang kompatibel dengan desain cetakan Anda memastikan fleksibilitas dalam pengembangan produk dan siklus produksi yang efisien.

8. Dukungan pemeliharaan dan purna jual

Pemeliharaan sangat penting untuk memastikan keandalan jangka panjang dan kualitas produksi yang konsisten. Saat memilih mesin, pertimbangkan:

Kemudahan Pemeliharaan: Mesin dengan komponen yang dapat diakses dan desain modular mengurangi waktu henti.

Ketersediaan suku cadang: Pastikan pabrikan menyediakan akses cepat dan mudah ke suku cadang pengganti.

Dukungan Teknis: Layanan dan pelatihan purna jual yang andal untuk operator meningkatkan produktivitas.

Mesin dengan jaringan dukungan yang kuat mengurangi risiko operasional dan meningkatkan kontinuitas produksi.

Jenis Umum Mesin Cetak Injeksi Insulator

Ada beberapa jenis mesin cetakan injeksi yang cocok untuk produksi isolator:

Mesin cetakan injeksi hidrolik: Mesin tradisional dengan penjepit yang kuat dan gaya injeksi. Cocok untuk bahan keramik dan viskositas tinggi.

Mesin cetakan injeksi servo-listrik: hemat energi, tepat, dan lebih cepat. Ideal untuk polimer termoset dan bahan komposit.

Mesin cetakan injeksi hibrida: Gabungkan sistem hidrolik dan listrik untuk mencapai gaya tinggi dan presisi, cocok untuk bentuk isolator yang kompleks.

Mesin cetakan injeksi vertikal: Digunakan untuk menyisipkan cetakan, memungkinkan penempatan sisipan logam atau konduktif yang tepat pada isolator.

Memahami jenis mesin membantu mencocokkan kebutuhan produksi dengan kemampuan mekanik dan teknologi yang benar.

Tip Praktis untuk Memilih Mesin yang Tepat

Mengevaluasi Kebutuhan Produksi: Tentukan persyaratan output harian atau mingguan dan ukuran produk yang diharapkan.

Pertimbangkan persyaratan material: Cocokkan mesin dengan jenis bahan yang Anda rencanakan untuk digunakan.

Fokus pada presisi: Insulator berkualitas tinggi membutuhkan mesin yang mampu toleransi yang ketat dan produksi bebas cacat.

Tinjau Opsi Otomasi: Putuskan apakah Anda memerlukan penanganan robot, pemberian makan otomatis, atau pemantauan proses.

Rencanakan Efisiensi Energi: Mesin dengan fitur hemat energi mengurangi biaya jangka panjang.

Periksa Pemeliharaan dan Dukungan: Pastikan akses mudah ke suku cadang dan bantuan teknis yang andal.

Uji produksi sampel: Jika memungkinkan, uji mesin dengan bahan dan cetakan aktual untuk memverifikasi kualitas dan waktu siklus.

Kesimpulan

Memilih mesin cetakan injeksi isolator yang tepat adalah keputusan penting yang mempengaruhi efisiensi produksi, kualitas produk, dan profitabilitas secara keseluruhan. Mesin yang ideal menyeimbangkan volume produksi, kompatibilitas material, presisi, otomatisasi, efisiensi energi, dan pertimbangan pemeliharaan.

Untuk produsen yang bertujuan untuk memproduksi isolator listrik berkualitas tinggi, berinvestasi di mesin cetakan injeksi yang benar memastikan kinerja yang konsisten, mengurangi limbah, dan mendukung keberhasilan operasional jangka panjang. Dengan mengevaluasi dengan hati-hati kebutuhan produksi dan kemampuan mesin Anda, Anda dapat memilih solusi yang memberikan keandalan, efisiensi, dan isolator berkualitas tinggi untuk berbagai aplikasi industri dan listrik.