Vulkanisasi karet adalah langkah penting dalam produksi produk karet. Ini mengaitkan rantai molekul karet dengan memanaskan dan menekan, sehingga memberikan elastisitas, kekuatan, dan daya tahan karet. Dengan kemajuan teknologi industri yang terus menerus, mesin vulkanisir karet vakum telah muncul. Mereka menggunakan lingkungan vakum untuk meningkatkan kualitas vulkanisasi dan banyak digunakan dalam pembuatan produk karet kelas atas.

1. Pengantar mesin vulkanisir karet vakum

Mesin vulkanisir karet vakum adalah peralatan khusus untuk bahan karet vulkanisir di lingkungan vakum. Tidak seperti vulkanisasi bertekanan tradisional, ia menghilangkan udara di ruang vulkanisasi tertutup untuk membentuk lingkungan bertekanan rendah, dikombinasikan dengan suhu tinggi dan kondisi tekanan tinggi, sehingga karet dapat menyelesaikan reaksi ikatan silang di lingkungan yang lebih ideal.

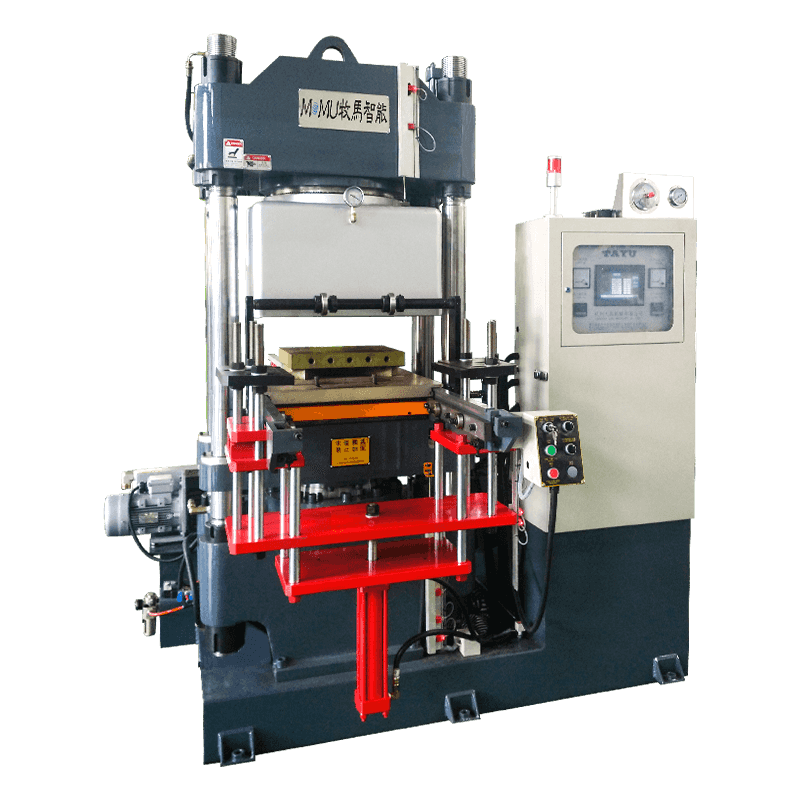

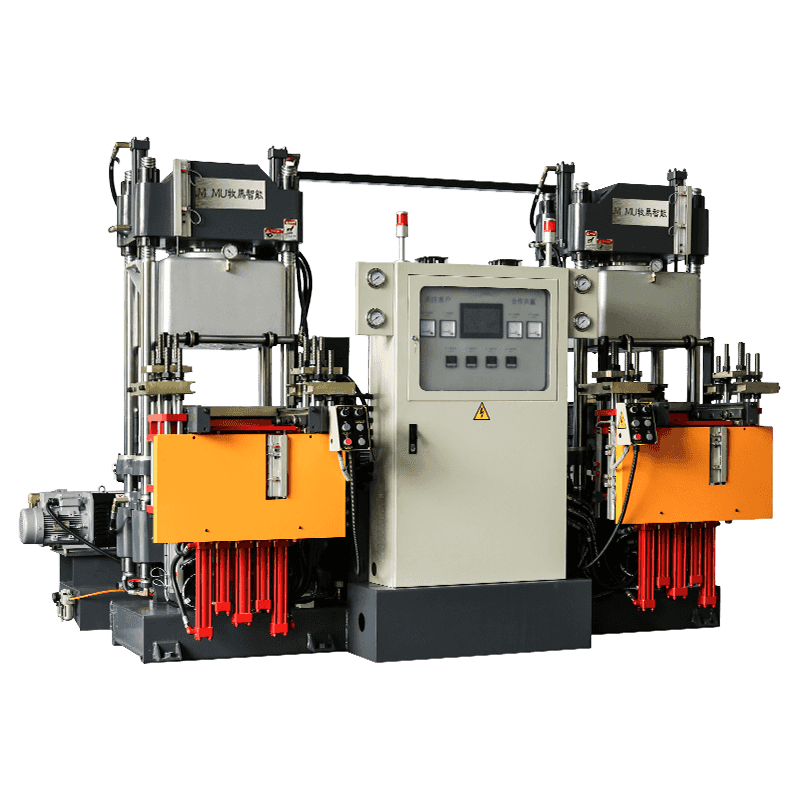

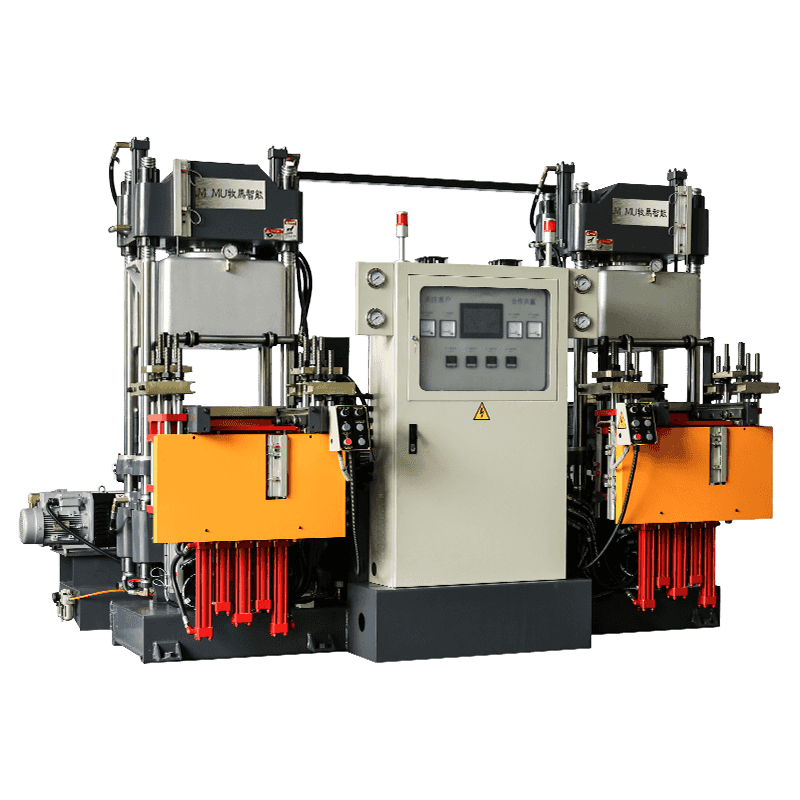

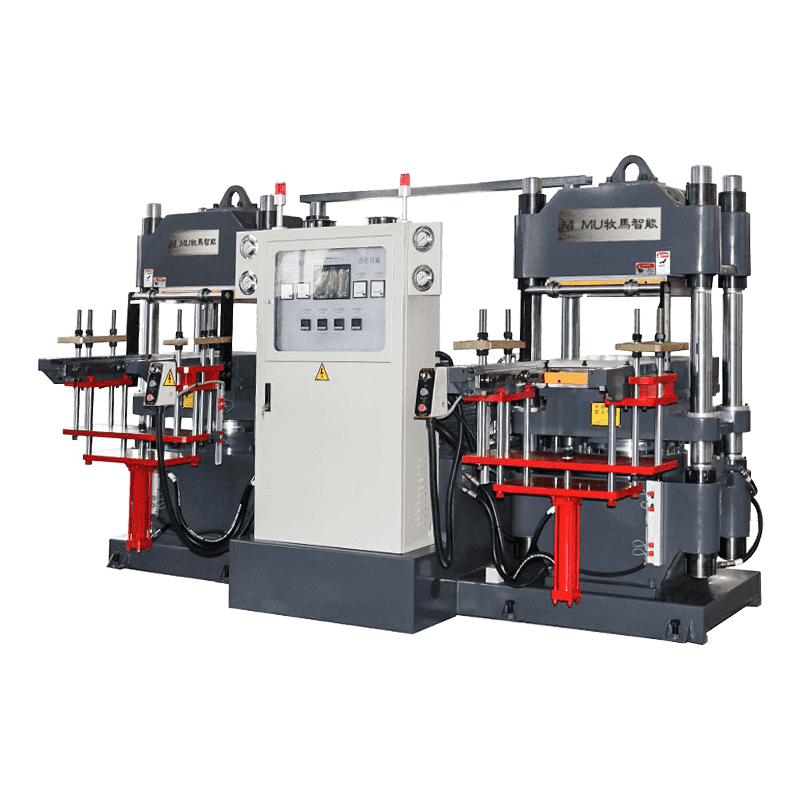

Mesin ini biasanya terdiri dari pompa vakum, sistem pemanas, sistem tekanan, sistem kontrol dan ruang vulkanisasi. Vulkanizer karet vakum modern sebagian besar dilengkapi dengan sistem CNC untuk mencapai kontrol yang tepat dari suhu, tekanan dan vakum, memastikan proses vulkanisasi yang stabil dan andal.

2. Prinsip kerja vulkanizer karet vakum

Proses kerja inti volcanizer karet vakum dapat dibagi menjadi langkah -langkah berikut:

1. Memuat dan menyegel

Bahan baku karet atau bagian karet yang telah dibentuk sebelumnya ditempatkan di cetakan vulkanisasi atau rongga, dan kemudian mesin menutup penutup rongga untuk membentuk lingkungan yang disegel.

2. Pengosong

Mulai pompa vakum untuk mengekstrak udara di rongga dan mengurangi tekanan, biasanya mencapai derajat vakum beberapa ratus pa atau bahkan lebih rendah. Lingkungan vakum mengurangi pengaruh oksigen di udara pada proses vulkanisasi karet dan mencegah oksidasi dan generasi gelembung.

3. Pemanasan dan Tekanan

Suhu rongga vulkanisasi dinaikkan ke nilai yang telah ditetapkan (umumnya 140 ℃ ~ 180 ℃, tergantung pada bahan karet) melalui sistem pemanas listrik atau pemanasan uap. Pada saat yang sama, sistem hidrolik atau sistem pneumatik menerapkan tekanan yang seragam pada karet untuk meningkatkan ikatan silang rantai molekuler.

4. Reaksi vulkanisasi

Di bawah kondisi vakum, suhu tinggi dan tekanan tinggi, molekul karet mengalami reaksi ikatan silang untuk membentuk struktur padat dengan elastisitas dan kekuatan. Vakum secara efektif mengurangi gelembung di dalam karet, memastikan vulkanisasi yang seragam dan tidak ada pori -pori pada permukaan produk.

5. Pendinginan dan Knalpot

Setelah vulkanisasi selesai, mesin mendingin ke kisaran yang aman, sistem vakum dilepaskan, rongga dibuka, dan produk jadi dikeluarkan.

3. Keuntungan dari vulkanisir vakum dibandingkan vulkanisasi tradisional

1. Meningkatkan kualitas produk

Lingkungan vakum sangat mengurangi gelembung dan lubang di dalam dan pada permukaan produk karet, meningkatkan kepadatan dan sifat mekanik dari produk jadi, dan sangat cocok untuk produk karet dengan persyaratan tinggi untuk keketatan udara dan ketahanan tekanan.

2. Vulkanisasi Seragam

Di bawah aksi gabungan vakum dan tekanan seragam, bahan karet dipanaskan secara merata, menghindari cacat lokal yang disebabkan oleh gelembung dalam vulkanisasi tradisional.

3. Kurangi laju memo

Cacat yang disebabkan oleh gelembung dan oksidasi sangat berkurang, mengurangi pengerjaan ulang dan memo, dan meningkatkan efisiensi produksi dan kontrol biaya.

4. Berbagai aplikasi

Tidak hanya cocok untuk karet biasa, tetapi juga untuk elastomer berkinerja tinggi seperti silikon dan fluororubber, memenuhi kebutuhan high-end medis, elektronik, penerbangan dan industri lainnya.

4. Area aplikasi utama vulkanizer karet vakum

Pabrikan mobil: Bagian karet berkualitas tinggi seperti segel, peredam kejut, dan gasket penyegelan.

Industri elektronik: segel elektronik, bagian isolasi dan cetakan karet presisi.

Peralatan Medis: Produk silikon medis, tidak memerlukan gelembung dan tidak ada polusi.

Aerospace: Suhu tinggi dan bagian karet tahan korosi untuk memastikan stabilitas di lingkungan yang ekstrem.

Mesin Industri: Tabung karet yang tahan dengan keausan dan tahan tekanan, segel, dll.

5. PEMBELIBATAN DAN OPERASI

Indeks Vakum: Produk yang berbeda memiliki persyaratan berbeda untuk vakum. Saat membeli, Anda harus memilih peralatan dengan rentang vakum yang sesuai sesuai dengan bahan vulkanisasi dan persyaratan produk.

Akurasi Kontrol Suhu dan Tekanan: Sistem kontrol presisi tinggi memastikan stabilitas proses vulkanisasi dan menghindari kerusakan material yang disebabkan oleh overheating atau tekanan berlebih.

Penyegelan peralatan: Desain penyegelan yang baik mencegah kebocoran udara dan memastikan lingkungan vakum.

Perlindungan Keselamatan: Peralatan harus dilengkapi dengan perangkat pengaman seperti suhu berlebih, tekanan berlebih, dan alarm kebocoran untuk memastikan keamanan operator.

Pemeliharaan: Periksa pompa vakum dan segel secara teratur untuk menjaga peralatan tetap stabil.

Sebagai peralatan penting dalam teknologi manufaktur karet modern, vulkanizer karet vakum secara efektif meningkatkan kualitas dan kinerja produk karet dengan menciptakan lingkungan vakum. Prinsip kerjanya yang unik membuat produk bebas dari gelembung dan secara seragam vulkanisir, memenuhi kebutuhan industri dan medis standar tinggi.

Dengan meningkatnya permintaan pasar untuk produk karet berkualitas tinggi, vulcanizer karet vakum akan memainkan peran penting dalam lebih banyak bidang dan mempromosikan industri manufaktur karet untuk dikembangkan dalam arah kelas atas dan cerdas.