Pencetakan karet adalah proses penting dalam pembuatan komponen elastomer yang digunakan pada otomotif, elektronik, peralatan medis, dan mesin industri. Berbagai metode pencetakan ada, termasuk pencetakan kompresi, pencetakan injeksi, dan pencetakan transfer. Setiap metode mempunyai kelebihan, keterbatasan, dan penerapan yang sesuai. Memahami perbedaan-perbedaan ini memungkinkan produsen untuk mengoptimalkan efisiensi produksi, kualitas produk, dan efektivitas biaya.

Di antara metode-metode ini, cetakan kompresi karet masih banyak digunakan karena kesederhanaannya, efisiensi material, dan kemampuan beradaptasi untuk komponen berkekuatan tinggi dan presisi tinggi. Membandingkannya dengan teknik pencetakan karet lainnya memberikan gambaran yang jelas tentang pemilihan proses dan praktik terbaik operasional.

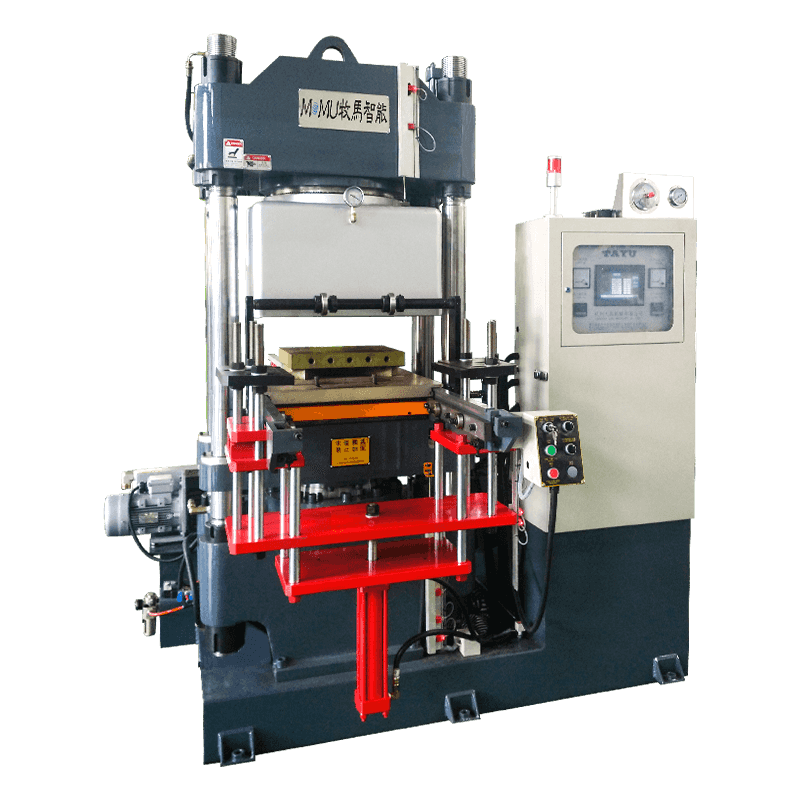

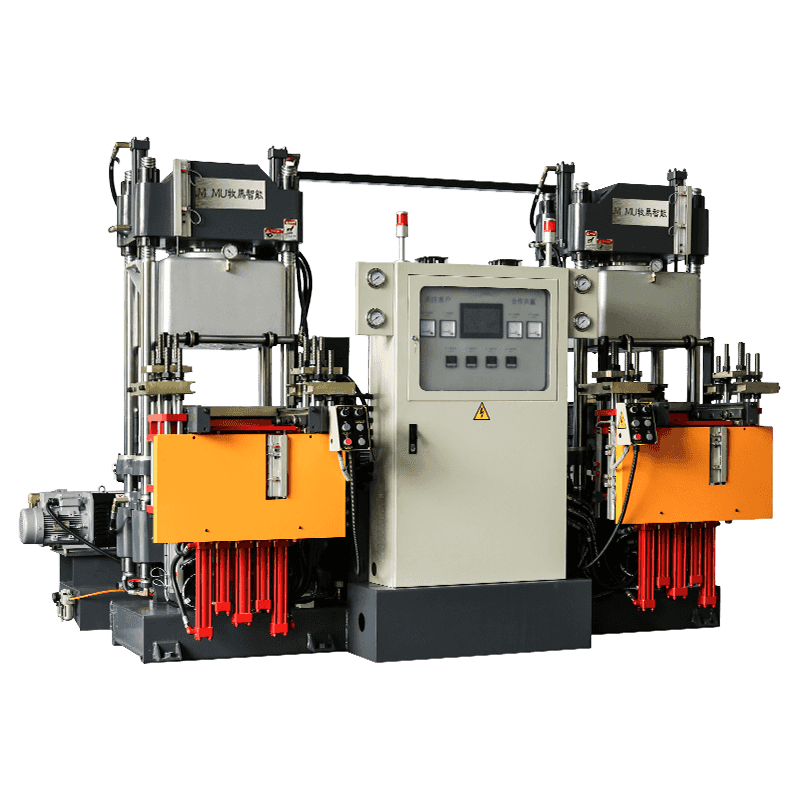

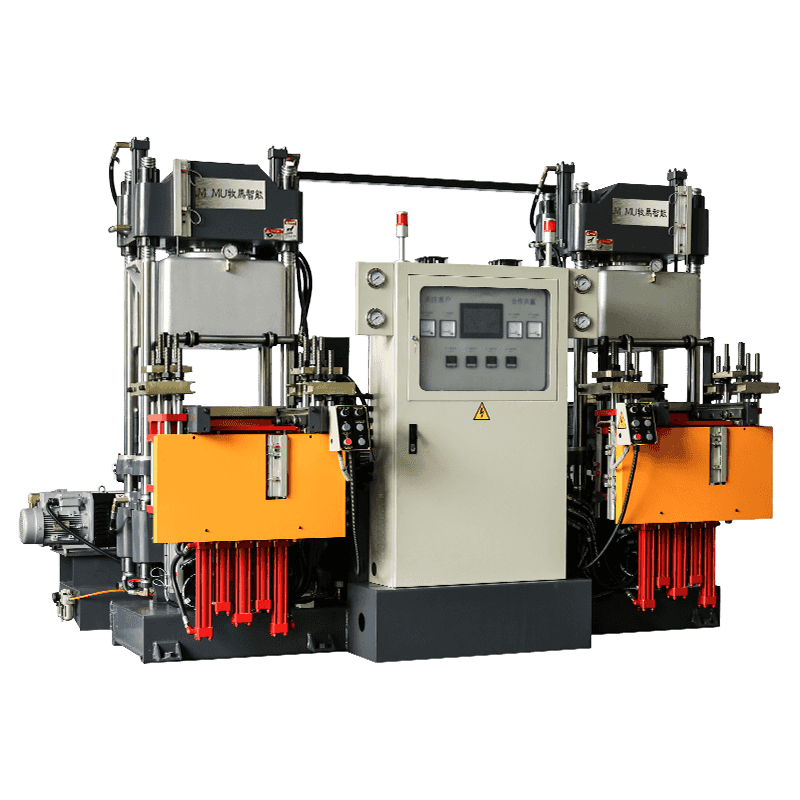

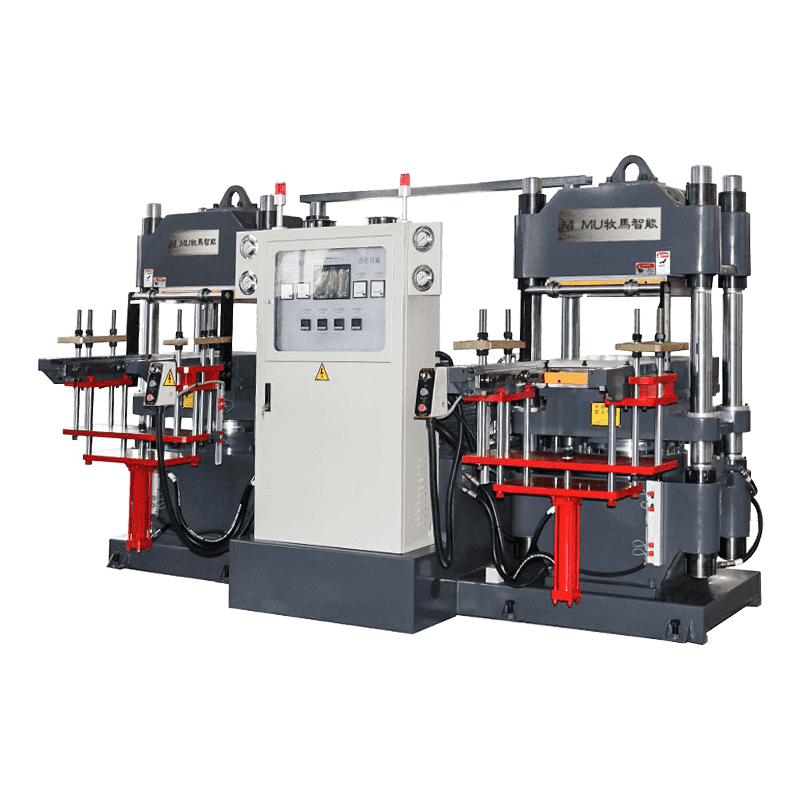

Cetakan Kompresi Karet: Prinsip dan Proses

Pencetakan kompresi karet adalah suatu proses dimana bahan karet yang telah diukur sebelumnya, biasanya dalam bentuk blanko atau lembaran, ditempatkan ke dalam rongga cetakan yang dipanaskan. Cetakan kemudian ditutup, memberikan panas dan tekanan, menyebabkan karet mengalir, mengisi rongga, dan mengeras menjadi bentuk yang diinginkan. Metode ini khususnya efektif untuk geometri sederhana hingga cukup kompleks.

Langkah-Langkah Penting dalam Pencetakan Kompresi

- Preforming: Karet dipotong atau dibentuk terlebih dahulu agar sesuai dengan rongga cetakan, memastikan pemerataan selama kompresi.

- Pencetakan: Bentuk awal ditempatkan dalam cetakan, dan tekanan diterapkan saat pemanasan memulai proses pengawetan.

- Perawatan: Panas dan tekanan memfasilitasi ikatan silang rantai polimer, membentuk elastomer padat.

- Demolding: Setelah bahan mengeras, cetakan dibuka, dan bagian yang sudah jadi dikeluarkan.

Cetakan Injeksi Karet: Suatu Tinjauan

Pencetakan injeksi melibatkan pemaksaan bahan karet yang dipanaskan ke dalam rongga cetakan menggunakan mekanisme pendorong atau sekrup. Metode ini memungkinkan geometri yang lebih kompleks, toleransi yang lebih ketat, dan laju produksi yang lebih tinggi. Tidak seperti cetakan kompresi, cetakan injeksi memerlukan mesin khusus dengan kontrol suhu dan tekanan yang tepat untuk mencapai kualitas yang konsisten.

Keuntungan dari Cetakan Injeksi

- Presisi dan keseragaman tinggi di seluruh proses produksi besar.

- Kemampuan untuk membentuk bagian yang rumit, berdinding tipis, dan rumit.

- Mengurangi sisa karena pengumpanan material otomatis dan desain cetakan yang dioptimalkan.

Cetakan Transfer Karet: Ikhtisar

Transfer molding adalah proses hybrid yang menggabungkan aspek kompresi dan pencetakan injeksi. Karet pertama-tama ditempatkan ke dalam ruangan atau pot, dan kemudian dimasukkan ke dalam rongga cetakan melalui pelari. Metode ini memungkinkan kontrol yang tepat terhadap aliran material sambil mempertahankan kemampuan untuk mencetak bagian yang cukup rumit.

Manfaat Cetakan Transfer

- Mengurangi flash dibandingkan dengan cetakan kompresi.

- Memungkinkan enkapsulasi sisipan dan geometri kompleks.

- Baik untuk volume produksi sedang dengan kualitas yang konsisten.

Perbandingan Metode Pencetakan Karet

Tabel berikut merangkum perbedaan utama antara cetakan kompresi, injeksi, dan transfer dalam hal proses, biaya, presisi, dan aplikasi ideal.

| Aspek | Cetakan Kompresi | Cetakan Injeksi | Cetakan Pemindahan |

| Biaya Mesin | Rendah | Tinggi | Sedang |

| Kecepatan Produksi | Sedang | Tinggi | Sedang |

| Bagian Kompleksitas | Sederhana hingga sedang | Kompleks | Sedang |

| Limbah Bahan | Rendah to moderate | Rendah | Sedang |

| Aplikasi Ideal | Gasket, segel, komponen sederhana | Kompleks parts, high volume production | Bagian yang dienkapsulasi, sisipan |

Memilih Metode Pencetakan yang Tepat

Pemilihan metode pencetakan karet yang tepat bergantung pada volume produksi, kompleksitas komponen, anggaran, dan toleransi yang diperlukan. Cetakan kompresi hemat biaya untuk desain sederhana dan batch kecil hingga menengah. Cetakan injeksi cocok untuk komponen bervolume tinggi dan kompleks yang mengutamakan presisi. Cetakan transfer menawarkan jalan tengah untuk bagian dengan kompleksitas sedang dengan sisipan atau enkapsulasi.

Kesimpulan

Mesin cetak kompresi karet tetap menjadi metode serbaguna dan hemat biaya untuk memproduksi berbagai komponen elastomer. Memahami perbedaannya dengan cetakan injeksi dan transfer memungkinkan produsen mengoptimalkan produksi, mengurangi limbah, dan mencapai kualitas yang konsisten. Memilih proses pencetakan yang tepat memastikan efisiensi, profitabilitas, dan kinerja produk di beragam industri.