Mesin penjepit cetakan silikon cair adalah peralatan khusus yang digunakan dalam proses pencetakan karet silikon cair (LSR) untuk menutup dan menahan cetakan dengan aman selama injeksi atau kompresi. Fungsi utamanya adalah untuk memberikan kekuatan penjepitan yang stabil dan seragam, memastikan keselarasan cetakan yang tepat dan mencegah kebocoran material di bawah tekanan injeksi tinggi. Mesin ini banyak digunakan pada industri yang membutuhkan produk silikon presisi tinggi, seperti alat kesehatan, elektronik, komponen otomotif, dan barang konsumsi.

Prinsip Kerja Penjepit Cetakan Silikon Cair

Prinsip kerja a mesin penjepit cetakan silikon cair didasarkan pada gaya mekanis atau hidrolik terkontrol yang diterapkan untuk menutup bagian cetakan dengan rapat selama siklus pencetakan. Setelah cetakan dijepit, karet silikon cair disuntikkan atau dituangkan ke dalam rongga, lalu mengeras di bawah panas dan tekanan. Setelah proses curing, sistem penjepit melepaskan cetakan untuk memungkinkan pelepasan sebagian.

Pembangkitan Kekuatan Penjepit

Gaya penjepitan dihasilkan melalui silinder hidrolik, mekanisme penggerak servo, atau sistem sakelar mekanis. Metode yang dipilih menentukan akurasi gaya, kecepatan respons, dan efisiensi energi. Kontrol gaya yang stabil sangat penting untuk menjaga integritas cetakan dan konsistensi produk.

Sinkronisasi dengan Injeksi LSR

Mesin penjepit cetakan silikon cair modern dirancang untuk bekerja secara lancar dengan unit injeksi LSR. Sinkronisasi yang tepat antara penjepitan dan injeksi mencegah kedipan, jebakan udara, dan penyimpangan dimensi pada produk jadi.

![]()

Komponen Utama Mesin Penjepit Cetakan Silikon Cair

Memahami komponen utama membantu pengguna mengevaluasi keandalan alat berat, kebutuhan pemeliharaan, dan kemampuan produksi. Setiap komponen memainkan peran penting dalam memastikan operasi pencetakan yang stabil dan berulang.

- Unit penjepit dengan pelat tetap dan bergerak

- Sistem penggerak hidrolik atau servo

- Rel panduan presisi dan sistem penyelarasan

- Panel kontrol dengan parameter yang dapat diprogram

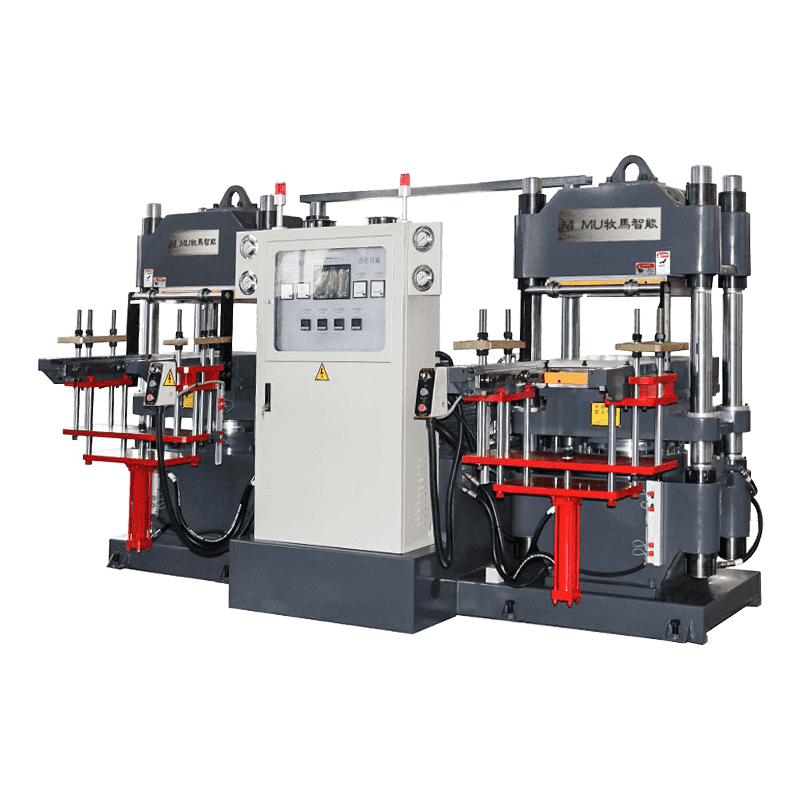

Jenis Mesin Penjepit Cetakan Silikon Cair

Mesin penjepit cetakan silikon cair dapat dikategorikan berdasarkan sistem penggerak, struktur, dan tingkat otomatisasi. Pemilihan jenis yang tepat bergantung pada volume produksi, kompleksitas produk, dan tata letak pabrik.

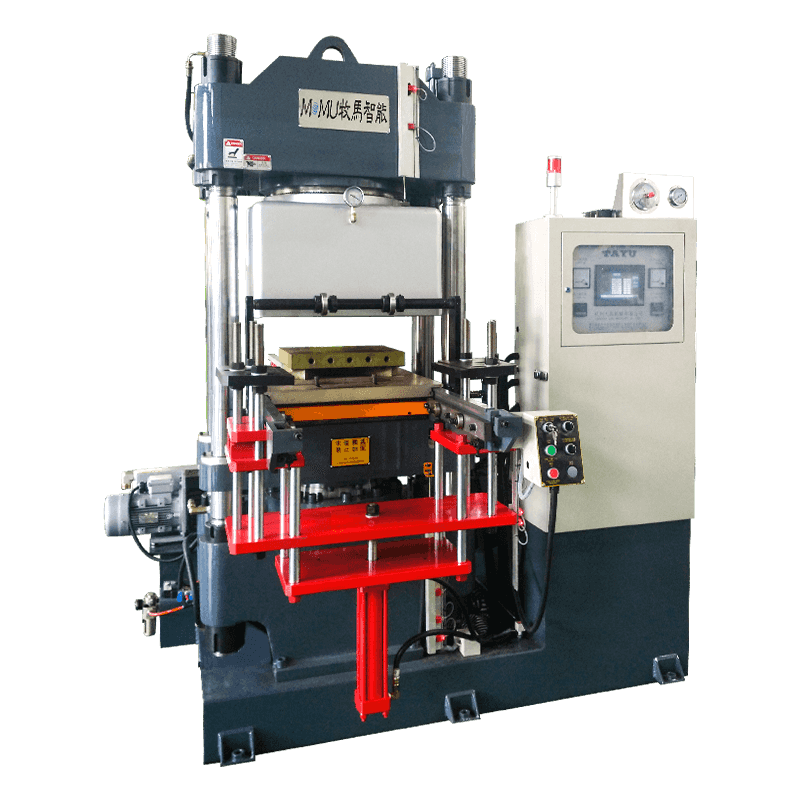

Mesin Penjepit Cetakan Hidraulik

Sistem hidraulik memberikan gaya penjepitan yang tinggi dan cocok untuk cetakan besar atau injeksi LSR bertekanan tinggi. Bahan ini dikenal karena kekokohan dan keluaran gaya yang konsisten, menjadikannya umum digunakan dalam produksi silikon skala industri.

Mesin Penjepit Cetakan Berbasis Servo

Mesin penjepit yang digerakkan oleh servo menawarkan kontrol gaya yang presisi dan peningkatan efisiensi energi. Mereka merespons perubahan parameter dengan cepat dan ideal untuk aplikasi presisi tinggi atau ruang bersih yang mengutamakan stabilitas dan pengulangan.

Keuntungan dalam Pengolahan Karet Silikon Cair

Dibandingkan dengan sistem penjepitan untuk keperluan umum, mesin yang dirancang khusus untuk pencetakan silikon cair menawarkan keuntungan teknis dan ekonomi yang jelas. Manfaat ini berkontribusi pada kualitas produk yang lebih tinggi dan biaya produksi yang lebih rendah.

- Kekuatan penjepitan seragam untuk mencegah flashing

- Penyelarasan cetakan yang lebih baik dan umur cetakan yang lebih lama

- Mengurangi tingkat memo dan pengerjaan ulang

- Kompatibilitas dengan jalur produksi otomatis

Aplikasi di Berbagai Industri

Mesin penjepit cetakan silikon cair digunakan di mana pun komponen silikon presisi tinggi diperlukan. Kemampuannya untuk menjaga kondisi cetakan yang bersih dan stabil menjadikannya cocok untuk sektor industri yang menuntut.

Produk Medis dan Kesehatan

Dalam manufaktur medis, mesin ini digunakan untuk memproduksi segel, katup, komponen pipa, dan komponen implan. Penjepitan yang tepat memastikan dimensi yang konsisten dan meminimalkan risiko kontaminasi.

Komponen Elektronika dan Listrik

Untuk elektronik, mesin penjepit cetakan silikon cair mendukung produksi komponen insulasi, keypad, dan penutup pelindung. Penutupan cetakan yang akurat sangat penting untuk melindungi struktur internal yang sensitif.

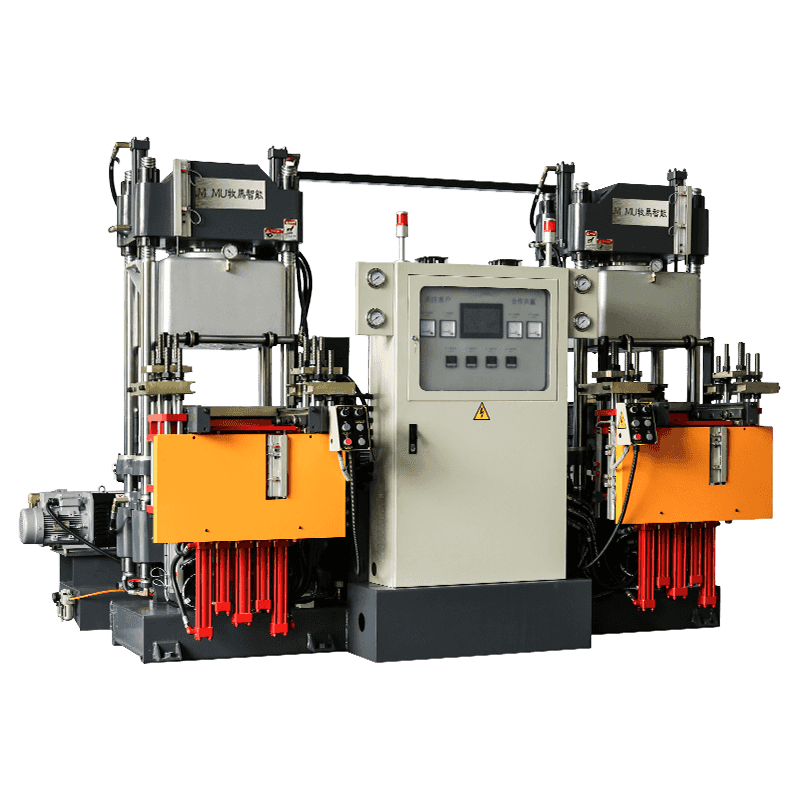

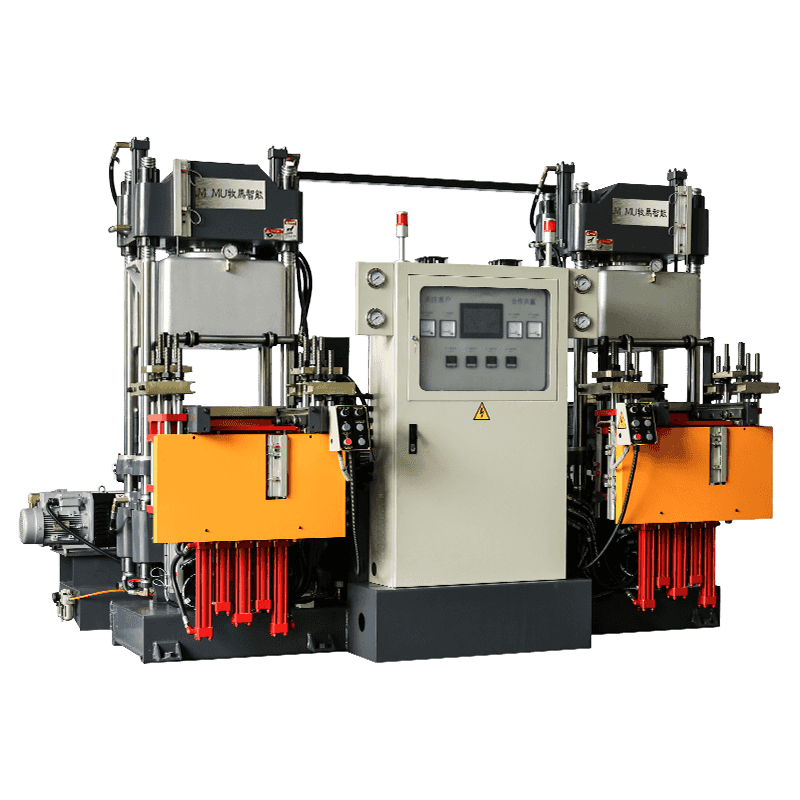

Efisiensi Produksi dan Kompatibilitas Otomatisasi

Mesin penjepit cetakan silikon cair modern dirancang untuk berintegrasi dengan mudah dengan sistem pengumpanan, injeksi, dan pembongkaran otomatis. Otomatisasi mengurangi biaya tenaga kerja, memperpendek waktu siklus, dan meningkatkan efisiensi produksi secara keseluruhan, terutama di lingkungan manufaktur bervolume tinggi.

Kontrol Kualitas dan Stabilitas Proses

Kekuatan penjepitan yang stabil secara langsung mempengaruhi kualitas produk. Tekanan cetakan yang konsisten memastikan ketebalan dinding yang seragam dan geometri bagian yang akurat. Sistem kontrol tingkat lanjut memungkinkan pemantauan dan penyesuaian secara real-time, mengurangi variasi proses, dan memastikan hasil yang berulang.

Spesifikasi Utama untuk Dievaluasi

Saat memilih mesin penjepit cetakan silikon cair, spesifikasi teknis harus ditinjau dengan cermat untuk memastikan kompatibilitas dengan cetakan yang ada dan persyaratan produksi.

| Spesifikasi | Kisaran Khas | Dampak terhadap Produksi |

| Kekuatan Penjepit | 20–300 ton | Menentukan ukuran cetakan dan kapasitas tekanan |

| Ukuran Pelat | Disesuaikan | Kompatibilitas cetakan |

| Sistem Pengendalian | PLC atau Servo | Tingkat presisi dan otomatisasi |

Pertimbangan Pemeliharaan dan Operasional

Perawatan rutin sangat penting untuk memastikan kinerja dan keamanan jangka panjang. Pemeriksaan rutin terhadap seal hidrolik, rel pemandu, dan sistem kontrol membantu mencegah waktu henti. Pelatihan operator yang tepat juga meningkatkan pemanfaatan alat berat dan mengurangi kesalahan operasional.

Cara Memilih Mesin Penjepit Cetakan Silikon Cair yang Tepat

Memilih mesin penjepit cetakan silikon cair yang tepat memerlukan pemahaman yang jelas tentang desain produk, struktur cetakan, dan volume produksi. Faktor-faktor seperti akurasi gaya penjepit, kompatibilitas otomatisasi, efisiensi energi, dan dukungan teknis pemasok harus dievaluasi secara cermat. Dengan mencocokkan kemampuan mesin dengan persyaratan aplikasi, produsen dapat mencapai produksi yang stabil, kualitas yang konsisten, dan efisiensi biaya jangka panjang.