Apa kelebihan menggunakan mesin cetak khusus BMC untuk pembuatan komponen BMC dibandingkan dengan proses pencetakan lainnya?

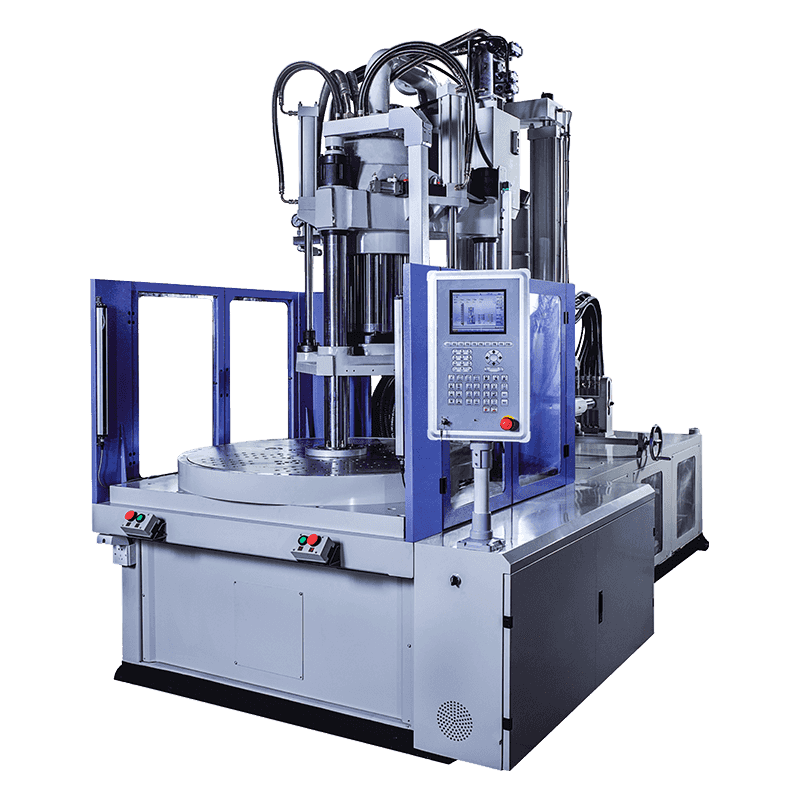

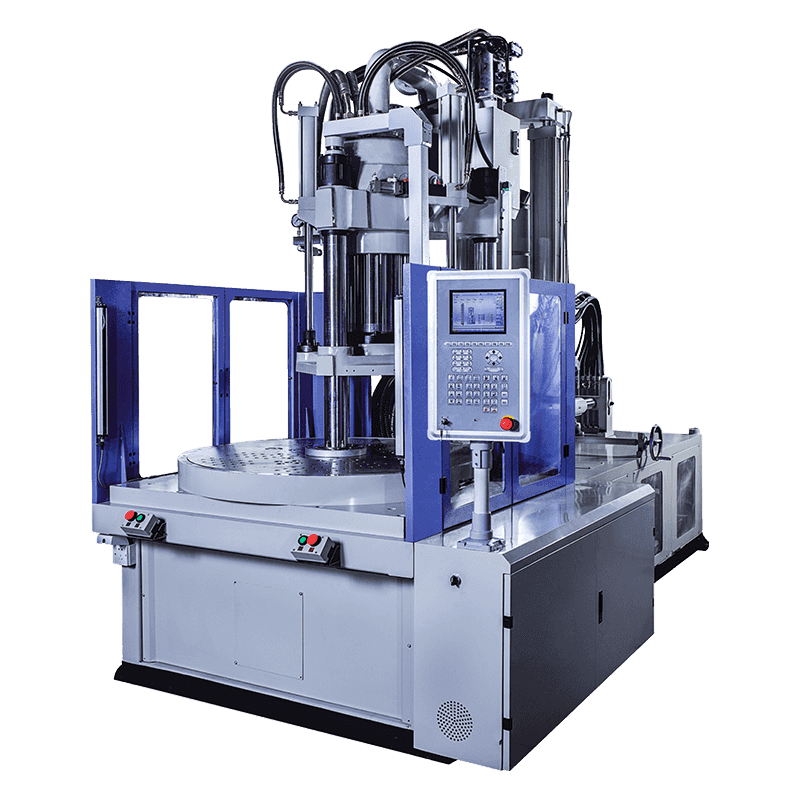

Penggunaan mesin cetak khusus BMC (Bulk Moulding Compound) untuk pembuatan suku cadang BMC menawarkan beberapa keunggulan dibandingkan proses pencetakan lainnya:

Presisi Tinggi dan Stabilitas Dimensi: Mesin cetak khusus BMC mampu memproduksi suku cadang BMC dengan presisi tinggi dan toleransi dimensi yang ketat. Hal ini memastikan konsistensi dan keseragaman dalam dimensi komponen, sehingga menghasilkan peningkatan kualitas dan kinerja produk.

Geometri Kompleks dan Fleksibilitas Desain:

Mesin cetak khusus BMC dapat mengakomodasi pencetakan komponen BMC dengan geometri kompleks dan desain rumit. Mereka menawarkan fleksibilitas dalam memproduksi komponen dengan fitur seperti potongan bawah, dinding tipis, dan detail rumit, yang mungkin sulit dicapai dengan proses pencetakan lainnya.

Permukaan Akhir Yang Sangat Baik: Mesin cetak khusus BMC mampu memproduksi komponen BMC dengan permukaan akhir dan penampilan kosmetik yang sangat baik. Proses ini memungkinkan replikasi detail dan tekstur halus, sehingga menghasilkan bagian akhir yang memerlukan operasi pasca-pemrosesan atau penyelesaian minimal.

Keserbagunaan Bahan: Mesin cetak khusus BMC dapat memproses berbagai formulasi BMC dengan berbagai sifat bahan dan aditif. Fleksibilitas ini memungkinkan produsen menyesuaikan komposisi material untuk memenuhi persyaratan kinerja spesifik untuk berbagai aplikasi, seperti isolasi listrik, stabilitas termal, atau ketahanan api.

Mengurangi Limbah Material: Mesin cetak khusus BMC dirancang untuk meminimalkan limbah material selama proses pencetakan. Mereka mengoptimalkan penggunaan material dengan mengisi rongga cetakan yang rumit secara efisien dan meminimalkan kelebihan material, sehingga menghasilkan penghematan biaya dan peningkatan efisiensi material.

Waktu Siklus yang Lebih Pendek: Mesin cetakan khusus BMC menawarkan waktu siklus yang lebih pendek dibandingkan dengan beberapa proses pencetakan lainnya, sehingga menghasilkan hasil produksi yang lebih tinggi dan waktu pemasaran suku cadang BMC yang lebih cepat. Peningkatan efisiensi ini berkontribusi terhadap produktivitas secara keseluruhan dan efektivitas biaya di bidang manufaktur.

Sistem Otomasi dan Kontrol Terintegrasi: Mesin cetak khusus BMC sering kali dilengkapi sistem otomasi dan kontrol canggih yang meningkatkan pengulangan proses, konsistensi, dan efisiensi. Sistem ini mengoptimalkan parameter proses seperti suhu, tekanan, dan waktu siklus untuk memastikan produksi suku cadang yang andal dan konsisten.

Mengurangi Biaya Perkakas: Mesin cetak khusus BMC biasanya menggunakan perkakas berbiaya lebih rendah dibandingkan dengan proses seperti pencetakan injeksi. Hal ini mengurangi biaya perkakas di muka bagi produsen, menjadikan cetakan khusus BMC sebagai pilihan hemat biaya untuk memproduksi suku cadang BMC dalam jumlah kecil hingga menengah.

Ramah Lingkungan: Proses pencetakan khusus BMC biasanya melibatkan konsumsi energi dan emisi yang lebih rendah dibandingkan dengan beberapa proses pencetakan lainnya, sehingga berkontribusi terhadap kelestarian lingkungan dan kepatuhan terhadap persyaratan peraturan.

Tindakan apa yang diambil pada mesin cetak khusus BMC untuk memastikan permukaan akhir yang sangat baik dan tampilan kosmetik pada suku cadang BMC?

Beberapa tindakan diambil pada mesin cetak khusus BMC untuk memastikan ujung lantai yang fantastis dan tampilan kosmetik pada bagian BMC:

Desain Cetakan yang Dioptimalkan: Cetakan yang digunakan dalam mesin cetak khusus BMC dirancang dengan cermat untuk mendapatkan ujung lantai dan tampilan cantik yang diinginkan. Ini terdiri dari kemampuan seperti permukaan yang dipoles, penyelesaian bertekstur, dan sistem ventilasi untuk mengurangi cacat permukaan dan mempercantik estetika bagian.

Penanganan Material yang Tepat: Mesin cetak khusus BMC menunjuk sistem pengelolaan kain tertentu untuk memastikan distribusi material yang seragam di ruang berongga cetakan. Aliran dan distribusi material yang tepat sangat penting untuk mencapai hasil akhir lantai yang konsisten dan tampilan kosmetik di seluruh komponen.

Parameter Pemrosesan Terkendali: Parameter metode pencetakan, seperti suhu, tegangan, dan kondisi siklus, dikelola secara hati-hati untuk mengoptimalkan aliran material dan mengurangi cacat permukaan yang mencakup jejak aliran, tanda tenggelam, dan gelombang lantai. Pengelolaan yang ketat terhadap parameter ini memungkinkan menjaga konsistensi ujung lantai dan penampilan kosmetik.

Teknik Injeksi dan Kompresi: Mesin cetak unik BMC menggunakan teknik pencetakan injeksi atau kompresi yang disesuaikan dengan kebutuhan khusus bahan BMC. Teknik-teknik ini memastikan pengemasan material yang seragam dan mengurangi cacat permukaan, sehingga menghasilkan penyelesaian lantai yang lebih baik dan tampilan kosmetik.

Perkakas Presisi dan Pemeliharaan Perkakas: Perkakas yang digunakan dalam

Mesin cetak khusus BMC direkayasa secara presisi dan dipelihara dengan standar tinggi. Pengawetan jamur yang tepat, termasuk pembersihan dan penajaman rutin, membantu menyelamatkan Anda dari ketidaksempurnaan permukaan dan memastikan permukaan akhir yang cemerlang pada bagian cetakan.

Sistem Pendinginan Cetakan Tingkat Lanjut: Sistem pendinginan cetakan yang efisien sangat penting untuk mengendalikan biaya pendinginan komponen dan meminimalkan lengkungan atau distorsi yang mungkin berdampak pada penyelesaian lantai dan tampilan kosmetik. Mesin cetak unik BMC sering kali menggunakan sistem pendingin yang unggul untuk menghasilkan pendinginan komponen yang paling efektif dan kualitas lantai yang bagus.

Perawatan Pasca-Pencetakan: Beberapa mesin cetak khusus BMC juga dapat menawarkan perawatan pasca-pencetakan yang mencakup pelapisan lantai, pengecatan, atau sprucing untuk menyempurnakan penyelesaian lantai dan penampilan kosmetik. Perawatan ini dapat membantu menutupi ketidaksempurnaan kecil dan mendapatkan estetika visual yang diinginkan untuk komponen BMC.